N社様2017/7/6

N社様よりご相談いただき、工場内のタラップ製作、取り付けを行いました。

まずは製作です。

取り付け箇所の寸法を測り、製作するタラップの大きさを決めます。

今回使用する材料はアングル、丸パイプ、厚み違いの2種類のフラットバー、丸棒の5種類です。

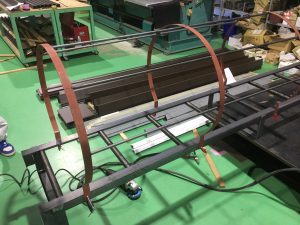

画像のように切断したアングルと丸パイプを同じピッチで溶接していき、厚みの薄いフラットバーをRに曲げます。

ハシゴとなる部分がある程度出来上がれば次にRに曲げたフラットバーと丸棒を溶接し落下防止となる枠を作ります。

ハシゴと枠は溶接ではなくボルトで取り付けをしています。取り外しが出来ることにより、現場に取り付けに行く際持ち運びも楽になりました。

ここまで出来たら塗装に出します。

塗装が仕上がれば傷が付かないように毛布、ダンボール等で養生をして現場に持って行き取り付けを行います。

取り付けの際滑り止めの役割もするトラテープを貼り、H鋼材の柱にタラップを溶接し、仕上げに溶接した部分に塗装を行い終了です。